Trenutno se kineska industrija obrade strojeva brzo razvija, a neki materijali koje je teško rezati naširoko se koriste u industriji materijala i industriji preciznih strojeva.Kako bismo zadovoljili razvojne potrebe suvremene industrije obrade strojeva, moramo koristiti neke alate visoke čvrstoće i dobre žilavosti.Stoga se alati od tvrdih materijala postupno primjenjuju u industriji mehaničke obrade.Ovaj se članak usredotočuje na primjenu alata od tvrdog materijala u strojnoj obradi s obzirom na razvoj alata od tvrdog materijala, kako bi se pružila uzajamna referenca za prijatelje u istoj industriji.

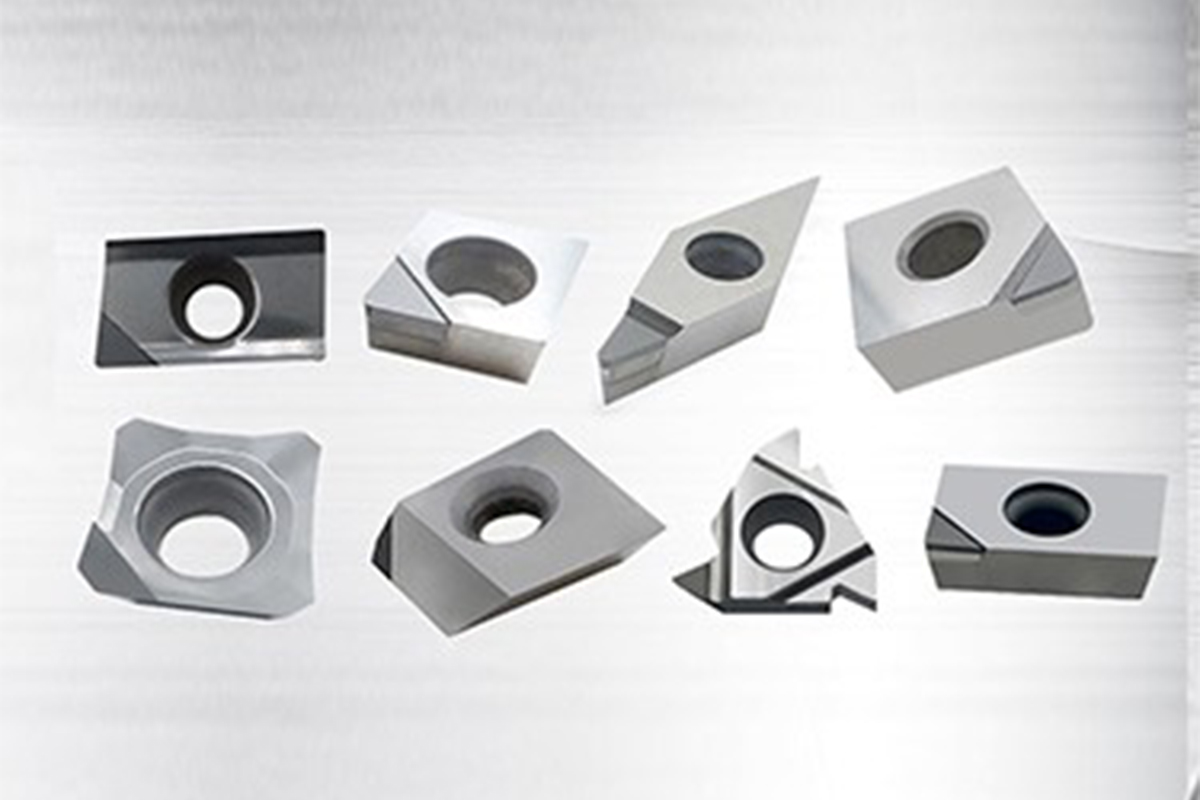

S brzim razvojem moderne proizvodne tehnologije i oštre tržišne konkurencije, zahtjevi industrije strojarske proizvodnje za dijelovima mehaničke opreme također se povećavaju, posebno za strukturne performanse mehaničkih dijelova.Stoga su se u društvu postupno pojavili novi materijali s različitim svojstvima.Ovi novi materijali ne samo da predstavljaju ozbiljan izazov tradicionalnim alatima za obradu, već ih je i prilično teško obraditi.U ovom su trenutku napredni alati za rezanje postali ključ razvoja industrije mehaničke obrade, a alati od tvrdih materijala nedvojbeno su primijenjeni u modernoj mehaničkoj obradi.

1. Povijest razvoja alata od tvrdih materijala

Pedesetih godina prošlog stoljeća američki su znanstvenici kao sirovine uzeli sintetski dijamant, vezu i bor karbid u prahu, reagirali su pod visokom temperaturom i pritiskom i sinterirali polikristalni blok kao glavni materijal alata.Nakon 1970-ih, ljudi su postupno razvili kompozitne pločaste materijale, koji se proizvode kombinacijom dijamanta i cementnog karbida, ili bor nitrida i cementnog karbida.U ovoj tehnologiji, cementni karbid se smatra podlogom, a sloj dijamanta se formira na površini podloge prešanjem ili sinteriranjem.Dijamant je debljine oko 0,5 do 1 mm.Takvi materijali ne samo da mogu poboljšati otpornost materijala na savijanje, već i učinkovito riješiti problem da tradicionalne materijale nije lako zavariti.Ovo je promoviralo alat za tvrde materijale da uđe u fazu primjene.

2. Primjena alata od tvrdih materijala u strojnoj obradi

(1) Primjena monokristalnih dijamantnih alata

Monokristalni dijamant obično se dijeli na sintetski dijamant i prirodni dijamant.Općenito, ako se za izradu alata koristi monokristalni dijamant, potrebno je odabrati dijamant veće veličine čestica, mase veće od 0,1 g i duljine promjera veće od 3 mm.Trenutno je prirodni dijamant najtvrđi materijal u mineralima.Ne samo da ima dobru otpornost na habanje, već je i alat izrađen od njega vrlo oštar.Istodobno, ima visoku otpornost na prianjanje i nisku toplinsku vodljivost.Obrađeni alat je gladak i kvalitetan.Istodobno, alat izrađen od prirodnog dijamanta ima vrlo dobru izdržljivost i relativno dug vijek trajanja.Osim toga, pri dugotrajnom rezanju teško će utjecati na obradu dijelova.Relativno niska toplinska vodljivost može imati dobar učinak na sprječavanje deformacije dijelova.

Prirodni dijamant ima mnoge prednosti.Iako su ove prednosti skupe, one mogu zadovoljiti zahtjeve mnogih visokopreciznih operacija rezanja i naširoko se koriste u preciznom rezanju i ultrapreciznom rezanju.Kao što su reflektirajuća zrcala koja koriste atomske reaktore i druge napredne tehnologije, kao i zemaljski navigacijski žiroskopi koji se koriste na projektilima ili raketama, kao i neki dijelovi satova, metalni dodaci itd., primijenili su ovu tehnologiju.

(2) Primjena polikristalnih dijamantnih alata

Polikristalni dijamant se obično naziva sinterirani dijamant.Korištenje polikristalnog dijamanta za metale kao što je kobalt, kroz uvjete visoke temperature i visokog tlaka, učinit će puno dijamantnog monokristalnog praha polikristalnim u jedan, stvarajući tako polikristalni alatni materijal.Tvrdoća polikristalnog dijamanta niža je od tvrdoće prirodnog dijamanta.Međutim, formiran je od različitih dijamantnih prahova i nema slučaja da različite kristalne ravnine imaju različitu snagu i tvrdoću.Prilikom rezanja, oštrica izrađena od polikristalnog dijamanta ima vrlo visoku otpornost na slučajna oštećenja i dobru otpornost na trošenje.Reznu oštricu može održati oštrom relativno dugo vremena.U isto vrijeme, može koristiti relativno veliku brzinu rezanja prilikom strojne obrade.U usporedbi s WC alatima od tvrdog metala, polikristalni dijamantni alati imaju duži vijek trajanja, lakši pristup sintetičkim materijalima i niže cijene.

(3) Primjena CVD dijamanta

Materijal alata CVD dijamanta obrađuje se pod niskim tlakom, što je najveća razlika u odnosu na tradicionalnu PSC tehnologiju i PDC tehnologiju.CVD dijamant ne sadrži nikakvu komponentu katalizatora.Iako je u nekim svojstvima sličan prirodnom dijamantu, on je još uvijek isti kao polikristalni dijamant u materijalima, to jest, sastav zrna je neuredno raspoređen, nema krhke površine cijepanja i ima ista svojstva između površina.U usporedbi s alatima izrađenim tradicionalnom tehnologijom, alati izrađeni CVD dijamantnom tehnologijom imaju više prednosti, kao što su složeniji oblik alata, niža cijena proizvodnje i više oštrica iste oštrice.

(4) Primjena polikristalnog kubičnog bor nitrida

Polikristalni kubični bor nitrid (PCBN) je vrlo čest alat za tvrde materijale, koji se sve više i više koristi u strojnoj obradi.Alat izrađen ovom tehnologijom ima izvrsnu tvrdoću i otpornost na habanje.Ne samo da se može koristiti na relativno visokim temperaturama, već također ima izvrsnu otpornost na koroziju i toplinsku vodljivost.U usporedbi s PCD i PDC alatima, alati od polikristalnog kubičnog bor nitrida još uvijek su inferiorni u otpornosti na habanje, ali se mogu normalno koristiti na 1200 ℃ i mogu izdržati određenu kemijsku koroziju!

Trenutno se polikristalni kubični borov nitrid uglavnom koristi u proizvodnji automobila, kao što su automobilski motori, osovine prijenosa i kočioni diskovi.Osim toga, oko jedne petine obrade teške opreme također koristi ovu tehnologiju.Posljednjih godina, razvojem računalne tehnologije i tehnologije CNC alatnih strojeva, primjena polikristalnog kubičnog bor nitrida postala je sve raširenija, a implementacijom naprednih koncepata strojne obrade kao što su brzo rezanje, tokarenje umjesto brušenja, alat materijal polikristalnog kubičnog bor nitrida postupno se razvio u važan materijal u modernoj obradi tokarenja.

3. Sažetak

Primjena alata od tvrdih materijala u strojnoj obradi ne samo da poboljšava kvalitetu i učinkovitost strojne obrade, već također igra vitalnu ulogu u razvoju industrije mehaničke obrade.Stoga, kako bi se promicao razvoj industrije mehaničke obrade, potrebno je kontinuirano jačati istraživanje alata od tvrdog materijala, u potpunosti razumjeti znanje vezano za alate od tvrdog materijala i ojačati praksu primjene, ne samo za poboljšanje kvalitete osoblja, ali i ojačati primjenu znanosti i tehnologije u poboljšanju alata od tvrdih materijala, kako bi se ostvario skokoviti razvoj industrije mehaničke obrade.

Vrijeme objave: 3. lipnja 2019